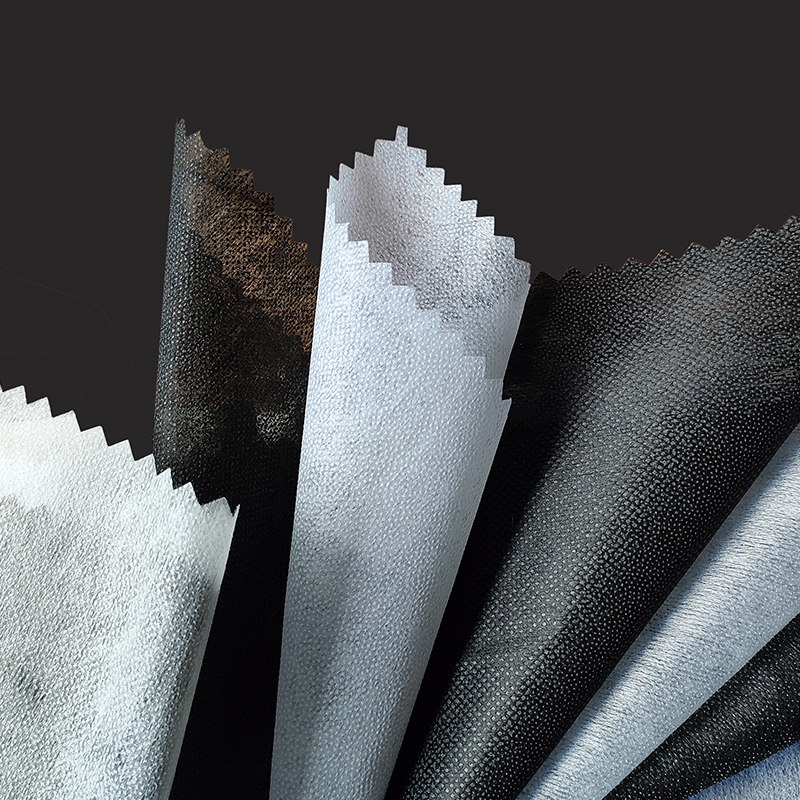

1. مواد اولیه پارچه نبافته

پارچه نبافته عمدتا از الیاف پلی استر، پلی پروپیلن یا ویسکوز تشکیل شده است. این الیاف سبک، مستحکم، مقاوم در برابر مواد شیمیایی هستند و قابلیت پردازش خوبی دارند و به همین دلیل مواد ایده آلی برای ساخت پارچه های نبافته هستند. الیاف پلی استر معمولاً در کاربردهایی استفاده می شود که نیاز به دوام و مقاومت در برابر اشعه ماوراء بنفش دارند، در حالی که الیاف پلی پروپیلن به دلیل وزن سبک تر و هزینه تولید کمتر برای محصولات یکبار مصرف و محصولات بهداشتی مناسب تر هستند. الیاف ویسکوز به دلیل جذب آب خوب و سازگاری با پوست اغلب در محصولات پزشکی و مراقبت شخصی استفاده می شود.

2. فرآیند شکل دهی مکانیکی

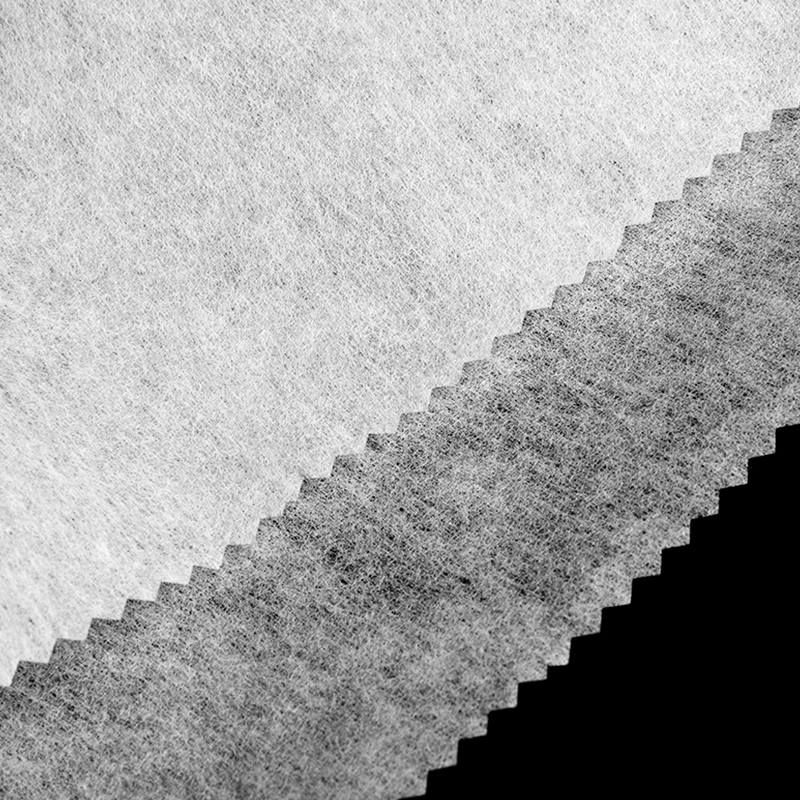

فرآیند شکل دهی مکانیکی روشی مهم در تولید پارچه های نبافته است. این شبکه فیبر را به یک ساختار سه بعدی تبدیل می کند تا خواص فیزیکی خوبی به آن بدهد. روش های متداول شکل دهی مکانیکی شامل مشت زدن با سوزن و درهم تنیدگی هیدرولیکی می باشد.

سوزن زدن: پارچه های نبافته سوزنی با سوراخ کردن مکرر تار الیاف از طریق یک صفحه سوزنی با خارها ساخته می شوند، به طوری که الیاف با یکدیگر در هم پیچیده می شوند و ساختاری محکم را تشکیل می دهند. این فرآیند نیازی به استفاده از چسب های شیمیایی ندارد، بنابراین پارچه های نبافته تولید شده عملکرد زیست محیطی بالایی دارند. پارچه های نبافته سوزنی به دلیل استحکام و دوام بالا اغلب در داخل خودرو، فرش و مواد فیلتر استفاده می شوند.

درهم تنیدگی هیدرولیکی: پارچه های نبافته هیدرودریچ شده با پاشیدن آب پرفشار روی تار الیاف برای درهم تنیدگی و تثبیت الیاف ساخته می شوند. پارچه های نبافته تولید شده توسط این فرآیند حس خوب و انعطاف پذیری بالایی دارند و اغلب در محصولات پزشکی و بهداشتی مانند دستمال مرطوب و روپوش های جراحی استفاده می شوند.

مزیت فرآیند شکل دهی مکانیکی این است که نیازی به افزودن چسب های شیمیایی نیست، خواص فیزیکی محصول نهایی نسبتاً پایدار است و فرآیند تولید سازگارتر با محیط زیست است. با این حال، تجهیزات فرآیند آن نسبتاً پیچیده است و الزامات بالایی برای یکنواختی شبکه فیبر دارد.

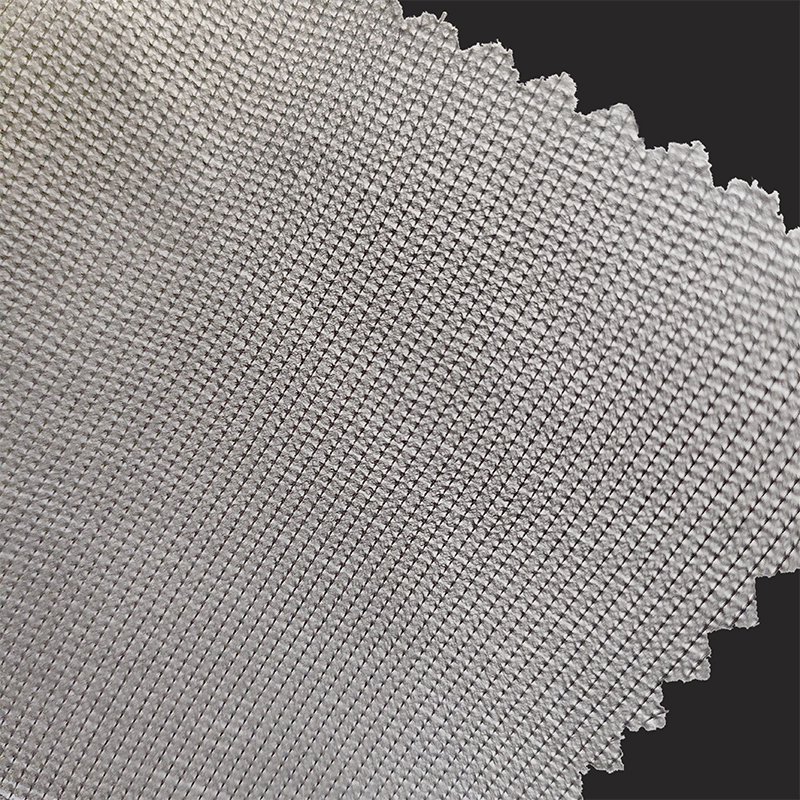

3. فرآیند تشکیل شیمیایی

فرآیند شکل دهی شیمیایی به این صورت است که تار الیاف را در محلول چسب شیمیایی غوطه ور کنید یا یک چسب شیمیایی را اسپری کنید تا الیاف موجود در تار الیاف را به هم بچسبانند تا پارچه ای با استحکام مشخص را تشکیل دهند. چسب های شیمیایی که معمولا در این فرآیند استفاده می شوند شامل چسب های امولسیونی و چسب های مبتنی بر حلال می باشند.

چسب های امولسیونی: این چسب معمولاً بر پایه امولسیون پلیمری ساخته می شود و می تواند با الیاف موجود در تار فیبر از نظر شیمیایی واکنش داده یا از نظر فیزیکی در هم بپیچد و ساختاری قوی ایجاد کند. از مزایای چسب های امولسیونی این است که کار با آنها آسان است و نیازی به استفاده از حلال های آلی در طول فرآیند تولید ندارند که الزامات حفاظت از محیط زیست را برآورده می کند.

چسب های مبتنی بر حلال: چسب های پایه حلال معمولاً چسب های پلیمری را حل می کنند تا بتوانند به طور یکنواخت در تار فیبر پخش شوند. با تبخیر حلال، تار فیبر به تدریج جامد شده و تشکیل می شود.

مزایای فرآیند قالب گیری شیمیایی سرعت تولید سریع است و نوع و مقدار چسب را می توان با توجه به نیازهای مختلف برای دستیابی به الزامات عملکرد متفاوت تنظیم کرد. با این حال، فرآیند قالب گیری شیمیایی اغلب از مقدار مشخصی از مواد شیمیایی استفاده می کند، بنابراین ممکن است برای سناریوهای کاربردی با الزامات حفاظت از محیط زیست بالا مناسب نباشد.

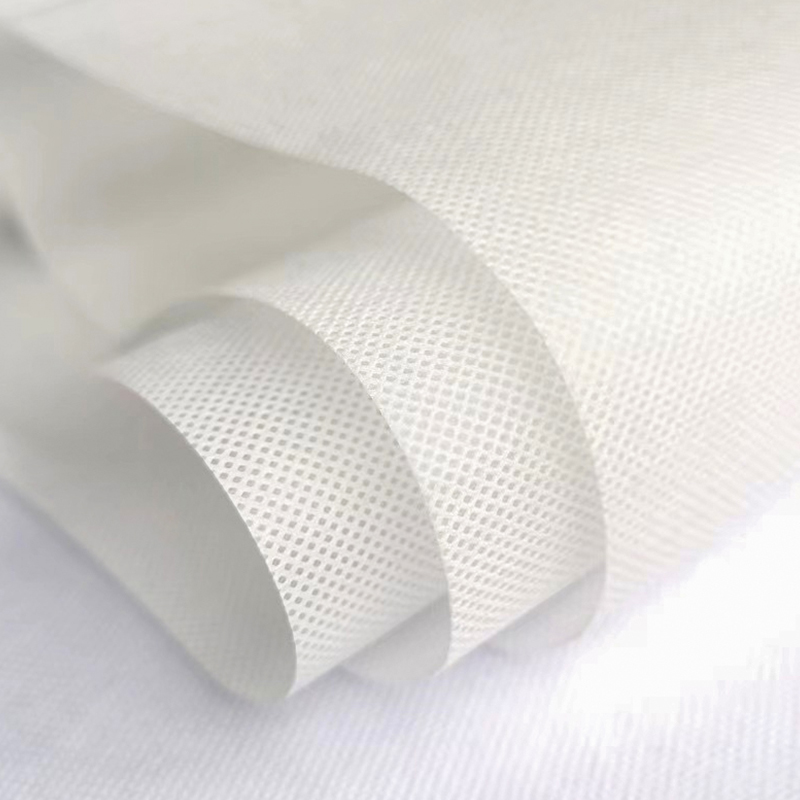

4. فرآیند پیوند حرارتی

علاوه بر فرآیندهای قالب گیری مکانیکی و شیمیایی، پیوند حرارتی نیز یک روش رایج برای تولید پارچه های نبافته است. فرآیند پیوند حرارتی تار الیاف را گرم می کند تا ذوب شود و الیاف ترموپلاستیک به هم بچسبد تا یک پارچه پشتی تشکیل شود. فرآیندهای متداول پیوند حرارتی شامل نورد گرم و هوای گرم است.

روش نورد گرم: از غلتک های گرم شده برای اعمال فشار به تار الیاف برای ذوب و چسباندن الیاف به یکدیگر استفاده می شود. پارچه های نبافته نورد گرم اغلب در تولید محصولات بهداشتی یکبار مصرف مانند پوشک و نوار بهداشتی استفاده می شود.

روش هوای گرم: پارچه های نبافته با هوای گرم با دمیدن هوای گرم از طریق تار فیبر ساخته می شوند، به طوری که سطح الیاف ذوب شده و به یکدیگر متصل می شود. این پارچه نبافته بافت نرمی دارد و برای استفاده به عنوان آستر لباس، پرکننده لحاف و ... مناسب است.